Polerowanie z wykorzystaniem gąbek otwarto- i zamkniętokomórkowych

Prace polerskie stanowią ostatni etap prac remontowych, podczas których na miejsce (czy naprawiane elementy) została uprzednio nałożona wartstwa lakieru. Do uzyskania ostatecznego efektu, pozostaje wówczas wykonanie "polerki", od rezultatu której zależy niezwykle istotna (bo z reguły dokonywana na podstawie uzyskanych efektów wizualnych) ocena końcowa wykonanej pracy. Kluczowe stają się zatem zarówno umiejętności i doświadczenie osoby wykonującej polerowanie jak i decyzje co do wyboru materiałów i narzędzi, jakie będą podczas tych czynności wykorzystane. Przeczytaj o możliwościach, jakie są dostępne w zakresie doboru odpowiednich narzędzi oraz na jakie aspekty zwrócić uwagę przy podejmowaniu ostatecznych decyzji w tym zakresie przed przystąpieniem do prac wykończeniowych w zakresie polerowania lakierowanych powierzchni.

Polerowanie - technologia z szerokim wachlarzem możliwości wykonania

Polerowanie powierzchni lakierowanych to jedna z bardziej zróżnicowanych technologii pod kątem mnogości rozwiązań. Znajdują w niej zastosowanie polerki - maszyny elektryczne i pneumatyczne (rotacyjne i dual action), a samo polerowanie można przeprowadzić także ręcznie. Wykorzystuje się pasty polerskie o zróżnicowanej sile cięcia i różnym stopniu osiąganego połysku. Pasty dzielą się na pasty o dużej sile cięcia – tzw. pasty cuttingowe (CUT), pasty o średniej sile cięcia przy jednocześnie dobrym wykończeniu polerowanej powierzchni – tzw. pasty polishowe (POLISH) oraz pasty o niewielkiej sile cięcia ale dające bardzo dobre wykończenie – tzw. pasty finishowe (FINISH).

Ogniwem łączącym maszyny polerskie i pasty są pady polerskie. I tu oczywiście pojawia się mnogość rozwiązań ze względu na sposób mocowania do maszyn – rzep lub zintegrowana tarcza robocza. Kolejnym zróżnicowaniem są materiały z których wykonane są części padów przy użyciu których wykonuje pracę pasta polerska. Najczęściej używane pady to gąbki wykonane z pianki poliuretanowej o różnych twardościach i budowie zamknięto- lub otwartokomórkowej. Rośnie popularność padów polerskich z futer – te mogą być pochodzenia naturalnego i syntetyczne ale coraz częściej wykorzystuje się futra hybrydowe (zmieszane w różnych proporcjach naturalne i syntetyczne).

Należy przy tym ponadto wspomnieć, że rośnie grono zwolenników padów mikrofibrowych – pozwalają różnicować siłę cięcia pozostawiając bardzo dobre wykończenie polerowanej powierzchni. Dla miłośników lub potrzebujących ekstremalnej siły cięcia dostępne są pady filcowe a nawet sztruksowe i dżinsowe.

Rodzaje past polerskich stosowanych przy polerowaniu.

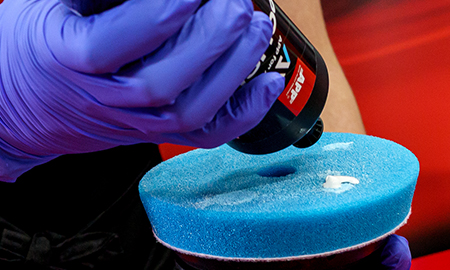

Najpopularniejszym, najczęściej stosowanym i wykorzystywanym z każdym rodzajem maszyn i każdym rodzajem past polerskich, padem polerskim jest gąbka z pianki poliuretanowej. Gąbki wykorzystuje się na każdym etapie polerowania (korekty lakieru) oraz do nakładania płynnych wosków. Zaletą gąbek jest ich szeroka dostępność różnych rodzajów twardości – twarde do past cuttingowych, średnio twarde do past POLISH, miękkie do past FINISH.

Kolejnym aspektem "na plus" jest też szeroki wachlarz rozmiarów gąbek: 125 mm, 160 mm, 75 mm i inne. Zaletą jest możliwość kreowania różnych kształtów – wyższe i niższe pady, o płaskiej powierzchni oraz powierzchni z nacięciami w różnych kierunkach a także o powierzchniach niepłaskich – przypominających strukturę wafla czy gofra. Zaletą jest także możliwość wykonania gąbki z różnych rodzajów pianek. Pianki mogą mieć budowę otwarto- i zamkniętokomórkową.

Gąbki z pianki zamkniętokomórkowej - charakterystyka.

Gąbki z pianki zamkniętokomórkowej cechują się wysoką trwałością dzięki dużej liczbie połączeń pomiędzy poszczególnymi pęcherzykami pianki. Taka właściwość pianki umożliwia dowolne kształtowanie pada pod kątem grubości, średnicy, kształtu (walec, stożek). Ale taka konstrukcja przekłada się także na mniejszą przepustowość powietrza niż w gąbkach otwartokomórkowych. Jeżeli do polerowania potrzebne jest doprowadzanie pasty do wyższych temperatur to sprawdzi się rozwiązanie z budową zamkniętokomórkową choć utrzymanie stałych wartości temperatury w trakcie polerowania będzie trudne ze względu na niską przepustowość powietrza. Może to także prowadzić do zapychania się pada pastą polerską "urobkiem" z polerowanej powierzchni. Zjawiska takie będą najsilniej objawiały się na mocniej ściernych pastach. Zjawiska takie nie będą za to utrudniały prac prowadzonych przy użyciu past finishowych (stosowanych na ostatnich etapach prac).

Gąbki z pianki otwartokomórkowej - do czego i kiedy należy je stosować?

Gąbki z pianki otwartokomórkowej zwiększają siłę polerowania jednocześnie stabilizując temperaturę podczas pracy. Polerowany element, lakier, pasta polerska nagrzewają się - a pad polerski z gąbki o piance otwartokomórkowej nagrzewa się zdecydowanie mniej. W trakcie pracy ujawnia się znacząca, istotna różnica temperatur pomiędzy polerowaną powierzchnią a padem polerskim. Dzięki takiej cesze można prowadzić długotrwałe prace w stabilnych, powtarzalnych warunkach. Przekłada się to także na trwałość padów – pracują długo, stabilnie, powtarzalnie. Nie dochodzi do zapychania padów pastą polerską a tworzący się urobek jest łatwo usuwalny poprzez przedmuchiwanie sprężonym powietrzem.

Podsumowanie

Wybór odpowiedniej kombinacji rodzaju maszyny, rodzaju pasty i pada polerskiego to najważniejsza decyzja, którą należy podjąć przed rozpoczęciem polerowania lakieru. Dobrze jest posiadać kilka wariantów i sprawdzić w praktyce, który z nich najlepiej sprawdzi się na danej powierzchni.